Na engenharia metalúrgica, a medição precisa da temperatura é um fator crítico para garantir a qualidade dos processos térmicos, como fusão, forjamento, tratamento térmico e laminação. O aço, por exemplo, é submetido a temperaturas superiores a 1.200 °C, exigindo controle rigoroso para preservar sua microestrutura, resistência mecânica e propriedades físico-químicas.

Segundo normas técnicas como a ABNT NBR ISO 6508 e diretrizes de controle de processo térmico, a temperatura influencia diretamente na formação de fases como perlita, martensita ou austenita. Um desvio de poucos graus pode resultar em fragilidade estrutural, tensões internas ou falhas funcionais no produto final.

É nesse contexto que o sensor de temperatura assume papel estratégico. Seja por meio de termopares, pirômetros ópticos ou sensores infravermelhos, a escolha do dispositivo adequado depende de fatores como:

- Faixa de temperatura operacional

- Tempo de resposta

- Ambiente de medição (contato direto ou remoto)

- Compatibilidade com sistemas de automação industrial

Além disso, sensores calibrados e certificados garantem rastreabilidade metrológica, conforme exigido por sistemas de gestão da qualidade como a ISO 9001 e pela NR-12 em ambientes industriais. Portanto, na metalurgia moderna, medir temperatura não é apenas uma etapa operacional é um ponto de controle crítico (PCC) que separa a excelência da ineficiência. O sensor certo não apenas define o resultado: ele protege o processo, o produto e as pessoas.

Termopares e Termorresistências: Heróis ou Vilões na Medição de Temperatura Metalúrgica?

Na indústria metalúrgica, a precisão na medição de temperatura é vital para assegurar a qualidade do produto e a segurança dos processos. Entre os sensores mais utilizados para essa finalidade, destacam-se os termopares e as termorresistências, cada um com suas vantagens e limitações específicas.

Termopares: Robustez e Resposta Ágil

Os termopares são sensores baseados no efeito Seebeck, gerando uma tensão elétrica proporcional à diferença de temperatura entre duas junções metálicas diferentes. Eles são altamente valorizados por sua robustez e capacidade de operar em temperaturas extremas — chegando a mais de 2.000 °C em alguns modelos. Sua rápida resposta térmica os torna ideais para processos dinâmicos, como forjamento e tratamentos térmicos rápidos. No entanto, sua precisão pode ser afetada pela deriva térmica, fenômeno que altera a referência de temperatura ao longo do tempo, e pela interferência eletromagnética, especialmente em ambientes industriais com alto ruído elétrico. A calibração frequente e a correta instalação dos cabos compensadores são essenciais para manter a confiabilidade dos dados.

Termorresistências (Pt100): Precisão e Estabilidade

As termorresistências, como o modelo Pt100, funcionam pela variação da resistência elétrica de um metal (geralmente platina) com a temperatura. São reconhecidas pela alta precisão, estabilidade de longo prazo e boa repetibilidade, características que as tornam indispensáveis em processos onde o controle rigoroso da temperatura é fundamental, como em tratamentos térmicos e análises metalúrgicas. Porém, a troca térmica mais lenta dessas sondas limita seu uso em processos com rápidas variações de temperatura. Além disso, possuem uma faixa operacional mais restrita (normalmente até 600 °C a 850 °C), o que pode ser insuficiente para algumas aplicações metalúrgicas de alta temperatura.

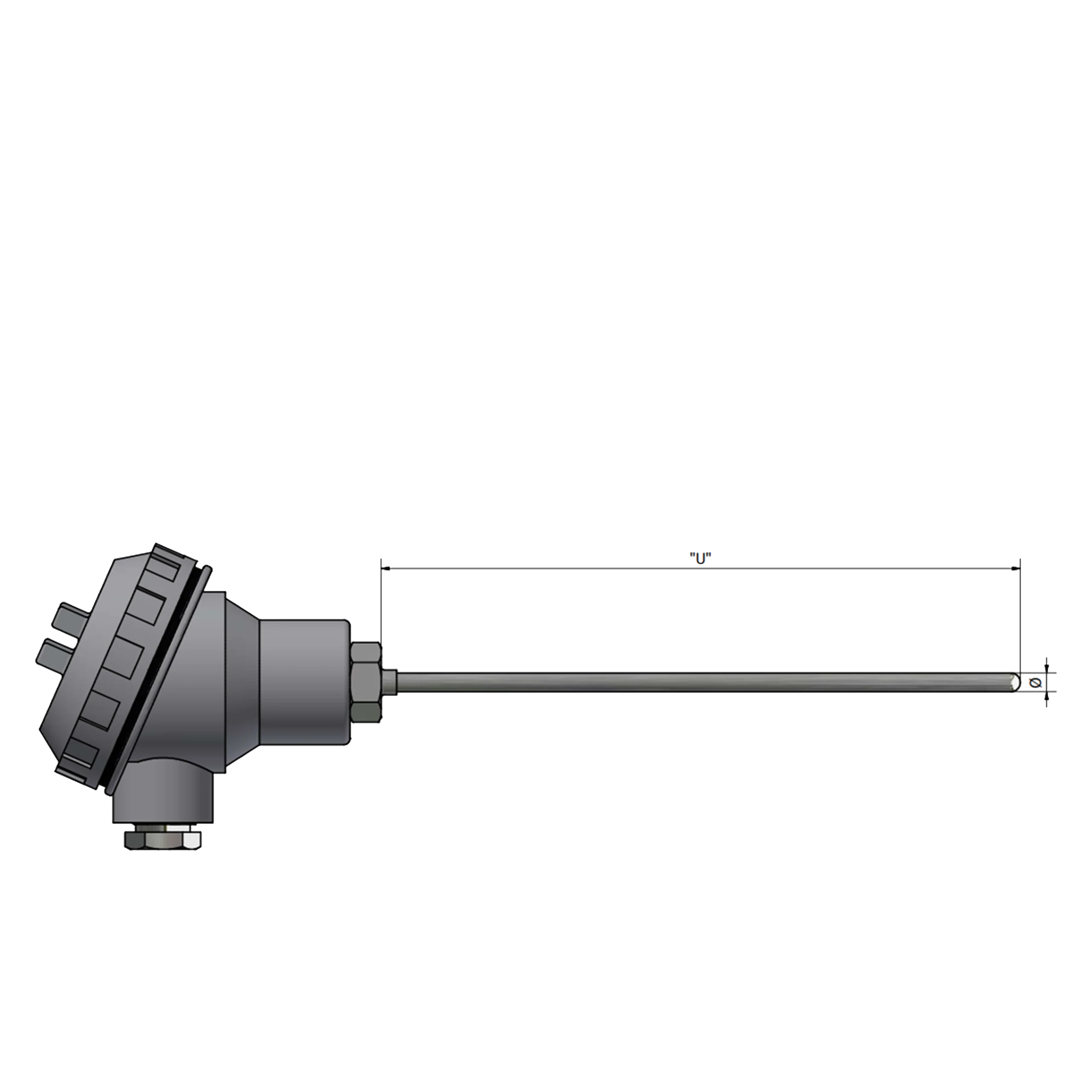

SMCL – Termorresistência com cabeçote de ligação e haste metálica – Sensor PT100

Escolhas Cruciais para um Processo Eficiente

Uma decisão inadequada ao escolher o tipo de sensor, o método de instalação, o cabo de compensação ou o sistema de leitura pode resultar em leituras imprecisas, controle ineficiente do processo e, consequentemente, em produtos fora da especificação. Isso pode gerar retrabalhos, desperdício de energia e até riscos operacionais.

Portanto, entender as características técnicas e os limites de cada sensor, alinhando-os ao processo específico, é essencial para garantir a excelência na medição térmica e a confiabilidade dos resultados na metalurgia.

Os Principais Desafios na Medição de Temperatura por Contato na Metalurgia

A medição por contato na metalurgia enfrenta condições extremamente severas, exigindo sensores robustos e estratégias adequadas para garantir a precisão e a confiabilidade dos dados térmicos. Entre os principais desafios, destacam-se:

Ambientes Agressivos

Os sensores precisam operar em ambientes com temperaturas elevadas, presença constante de vibrações mecânicas, poeira metálica e atmosferas corrosivas que podem comprometer sua integridade física e desempenho elétrico. A escolha de materiais resistentes e proteções especiais é fundamental para prolongar a vida útil dos sensores.

Instalação Adequada

O posicionamento correto do sensor é crucial para evitar leituras falsamente elevadas, subestimadas ou com atraso. Um sensor mal instalado pode medir zonas que não representam adequadamente o ponto crítico do processo, comprometendo o controle térmico e a qualidade do produto final.

Interferência Eletromagnética

Em ambientes industriais, a presença de ruídos eletromagnéticos gerados por motores, inversores e outras máquinas pode afetar os sinais elétricos dos sensores, especialmente aqueles de baixa intensidade, como termopares. A utilização de cabos blindados e aterramento adequado é essencial para mitigar esses efeitos.

Necessidade de Calibração Periódica

Sensores submetidos a condições extremas sofrem desgaste e podem apresentar deriva na calibração ao longo do tempo. Manutenções regulares e calibrações metrológicas garantem a rastreabilidade dos dados e a conformidade com normas de qualidade, evitando erros acumulativos no controle do processo.

Contemp: Tecnologia de Ponta para Processos Metalúrgicos que Não Aceitam Margem de Erro

No complexo universo da metalurgia, onde a precisão térmica é vital para garantir a integridade estrutural e a performance dos materiais, a Contemp se destaca como referência em soluções avançadas de medição de temperatura. Com fábrica própria equipada com tecnologia de última geração e engenharia customizada, a Contemp desenvolve sensores de temperatura projetados sob medida para atender às rigorosas exigências do setor metalúrgico.

Cada sensor é concebido a partir de um criterioso processo de engenharia, que leva em conta:

- Tipo de material metálico e especificidades do processo térmico, incluindo tratamentos térmicos e operações em altas temperaturas;

- Faixa térmica de operação e tempo de resposta necessário, essenciais para garantir controle dinâmico e estabilidade do processo;

- Características ambientais e químicas da aplicação, como atmosferas corrosivas, vibrações e contaminantes presentes no ambiente industrial;

- Integração e compatibilidade com sistemas automatizados de controle e supervisão, alinhando os sensores às modernas plataformas de indústria 4.0.

Além disso, a Contemp é certificada pela ISO 9001, assegurando processos robustos de qualidade e melhoria contínua. Conta ainda com um laboratório de calibração acreditado pelo Cgcre/Inmetro, portando o prestigiado selo RBC (Rede Brasileira de Calibração). Esse diferencial técnico garante que todos os sensores saiam calibrados de fábrica, entregando exatidão metrológica, rastreabilidade documental e confiabilidade operacional desde a primeira utilização.

Para processos industriais onde cada grau importa, e onde o erro não é uma opção, a Contemp é a parceira estratégica que transforma dados térmicos em excelência metalúrgica.

Medição Precisa é Sinônimo de Produção Eficiente

Investir em sensores de alta performance vai muito além da simples otimização do processo metalúrgico. Trata-se de reduzir custos operacionais, maximizar a vida útil dos equipamentos e, acima de tudo, garantir a excelência e a consistência da qualidade do produto final.

A precisão na medição de temperatura impacta diretamente na microestrutura do metal, influenciando propriedades mecânicas cruciais e assegurando que cada etapa do processo seja conduzida com exatidão. Isso evita retrabalhos, minimiza desperdícios e fortalece o controle de qualidade.

Quando o sensor é projetado e fabricado por especialistas que compreendem profundamente as particularidades e desafios da metalurgia — como a Contemp — o resultado transcende o simples dado: ele se traduz em eficiência operacional, segurança e vantagem competitiva no mercado.

Na Contemp, a medição precisa não é um detalhe técnico, mas o alicerce que sustenta a produtividade e o sucesso do seu negócio.

Por que a Medição de Temperatura é Crítica na Metalurgia?

A temperatura influencia diretamente:

- Transformações de fase (austenita, martensita, perlita, etc.)

- Dureza e resistência mecânica do material

- Taxa de resfriamento e formação de tensões internas

- Eficiência energética do processo térmico

- Segurança operacional em fornos, caldeiras e sistemas de aquecimento

Como Escolher o Sensor Ideal?

A escolha depende de:

| Critério | Termopar | Termorresistência (Pt100) |

| Faixa de temperatura | Até 1800°C | Até 600 °C |

| Tempo de resposta | Rápido | Moderado |

| Precisão | Boa (±1 a 2 °C) | Excelente (±0,1 a 0,5 °C) |

| Robustez mecânica | Alta | Média |

| Sensibilidade a interferência | Alta (precisa de blindagem) | Baixa |

| Aplicações típicas | Fornos, fundição, laminação | Laboratórios, controle fino |

Boas Práticas de Instalação

- Evite zonas de turbulência térmica: instale o sensor em áreas representativas do processo.

- Use cabos de compensação compatíveis: cada tipo de termopar exige cabo específico.

- Proteja contra interferência eletromagnética: use cabos blindados e aterramento adequado.

- Realize calibração periódica: sensores degradam com o tempo e precisam ser verificados.

Sua Medição Precisa Começa Aqui

Em processos metalúrgicos, onde o controle térmico rigoroso é fundamental para garantir a qualidade, a segurança e a eficiência operacional, contar com medições precisas faz toda a diferença. Um pequeno desvio na temperatura pode comprometer propriedades críticas do material, aumentar custos com retrabalho e até colocar em risco a integridade da sua produção.

Por isso, é essencial confiar em quem realmente entende do calor do seu negócio. A Contemp combina tecnologia de ponta, engenharia especializada e experiência consolidada para desenvolver sensores de temperatura personalizados, que atendem exatamente às exigências específicas do seu processo metalúrgico.

Nossa atuação inclui:

- Projetos sob medida para diferentes tipos de metais e processos térmicos, garantindo acuracidade e confiabilidade mesmo nas condições mais severas;

- Sensores com faixas de temperatura adaptadas, garantindo resposta rápida e estável para controle em tempo real;

- Materiais e invólucros especialmente selecionados para resistir a ambientes agressivos, como altas temperaturas, vibrações, poeira metálica e atmosferas corrosivas;

- Total integração com sistemas de automação industrial para facilitar monitoramento e controle inteligente.

Além disso, a Contemp dispõe de laboratório de calibração acreditado pelo Inmetro, assegurando que cada sensor entregue venha com certificação metrológica, rastreabilidade e performance garantida desde a primeira utilização.

Quando você escolhe a Contemp, não está apenas adquirindo um sensor está investindo em precisão, durabilidade e eficiência que fazem a diferença no seu processo e no resultado final do seu produto.